Articles 3D

Objets radio divers

Nota: cette rubrique sera alimentée par diverses illustrations au fur et à mesure des futures constructions.

Trouver un boitier pour accueillir un montage quelconque, relève parfois du parcours du combattant.

Il est en effet difficile de trouver la bonne taille, la bonne couleur, ou encore le bon matériau.

Et, quand par un exceptionnel hasard on finit par trouver la boite miraculeuse, c'est son prix qui devient souvent dissuasif.

Bref, l'affaire méritait d'être étudiée de près.

Après essai de différents types de matériaux pour imprimantes 3D, le PETG s'est avéré être le plus intéressant quant aux résultats obtenus, et a donc été adopté définitivement.

Avec un paramétrage correct de l'imprimante 3D, on obtient facilement d'excellent résultats, visibles sur les photos qui suivent.

(Dessin 3D avec TINKERCAD (gratuit), Imprimante Creality Ender3-pro (~250 euro, port compris) plateau chauffé à 90 degrés, tête d'impression à 240 degrés, ventilateur à 100%, et impression sur plateau en verre boro-silicate 4 mm, avec revêtement carborundum.)

Le programme de tranchage utilisé pour convertir les fichiers 3d (.OBJ ou .STL) en fichiers Gcode utilisés par l'imprimante est CURA 5.1.0 (totalement gatuit), paraméré pour une vitesse d'avancement de 75 mm/s.

L'adhésion au platau chauffant est parfaite, et même stupéfiante, sans le moindre défaut de surface, ni de soulèvement des extrémités.

La plaque de verre qui a remplacé le plateau magnétique souple, équipant l'imprimante à l'origine, provient d'internet:

https://www.ebay.fr/itm/284526032214?var=586103489513.

Malgré son prix plus élevé, le plateau ANET bat largement tous les autres, et ne nécessite AUCUN grattage ni effort pour récupérer la pièce terminée.

Il est absolument impossible de décoller l'objet imprimé, tant que le plateau chauffant n'est pas retombé en dessous de 30 degrés, température ou l'impression n'adhère plus du tout à la plaque de verre, ce qui résoud définitivement les problèmes de décollage rencontrés préalablement avec d'autres types de plateaux.

C'est tout bonnement fantastique!.

NOTA: si toutefois vous constatez, au fil du temps, une diminution, voire une disparition de l'adhérence du polyéthylène sur le plateau, vous pouvez être quasiment certain que votre rouleau de fil, a absorbé trop d'humidité dans l'air ambiant.

Même remarque si l'impression devient granuleuse et irrégulière, avec, très souvent, un manque de cohésion entre les couches successives.

Dans ce cas, vous êtes très probablement victime de micro bulles dues à un filament trop humide.

Remède de grand-mère: -enfermez le rouleau fautif dans un sac à congélation refermable, avec fermeture type ZIP.

Mettez le rouleau en plein soleil pendant toute une journée, avec le sac ouvert.

Au bout de quelques heures, quand le polyéthylène aura bien chauffé, fermez complètement le ZIP du sac.

Votre plastique est normalement "sauvé", et parfaitement réutilisable, si l'exposition au soleil à été suffisante pour évacuer l'humidité.

La "guérison" est assez spectaculaire, et le rouleau est comme neuf.

Un petit radiateur soufflant peut également vous sauver la mise, si vous n'avez pas d'autre solution

Utilisez SYSTEMATIQUEMENT des sacs ZIP par la suite, pour stocker les rouleaux de plastique entamés, dès que vos impressions sont terminées, en n'oubliant pas d'y enfermer le sachet de déshydratant du sac scellé d'origine.

L'humidité est un grand ennemi de l'impression 3D, et peut ruiner votre stock de matière si vous négligez ces quelques précautions élémentaires et très peu coûteuses.

Pour les "plus fortunés", des séchoirs électriques adéquats existent dans le commerce, pour une soixantaine d'euro, environ.

En hiver, le soleil ne pourra rien pour vous, et le séchage artificiel sera la seule solution pour obtenir une impression "sans bavure".

N'UTILISEZ QUE DU FILAMENT BIEN SEC, sous peine de profond découragement avec gaspillage inévitable de matériau.

Enfermez votre fil dans un sac hermétique dès la fin de votre impression.

Ces contraintes mineures sont la clef d'un bon résultat.

ATTENTION EGALEMENT AU PARALLELISME !!!

Si la tête d'impression n'est pas PARFAITEMENT parallèle au plateau, l'impression adhère très mal, et les démarrages sont très difficiles, avec beaucoup d'échecs.

De même, le fond de vos pièces aura un aspect granuleux, et anormal, avec souvent des coins déformés.

En cas de doute, n'hésitez pas à recaler le plateau vis à vis de la tête (molettes de réglage sous le plateau), avec une feuille de papier 80g au m².

Le frottement doit être léger, mais perceptible, et absolument uniforme, sur toute la surface utile.

Voici quelques exemples d'impression réalisées avec du filament PETG, sélectionné pour ses performances excellentes en 3D

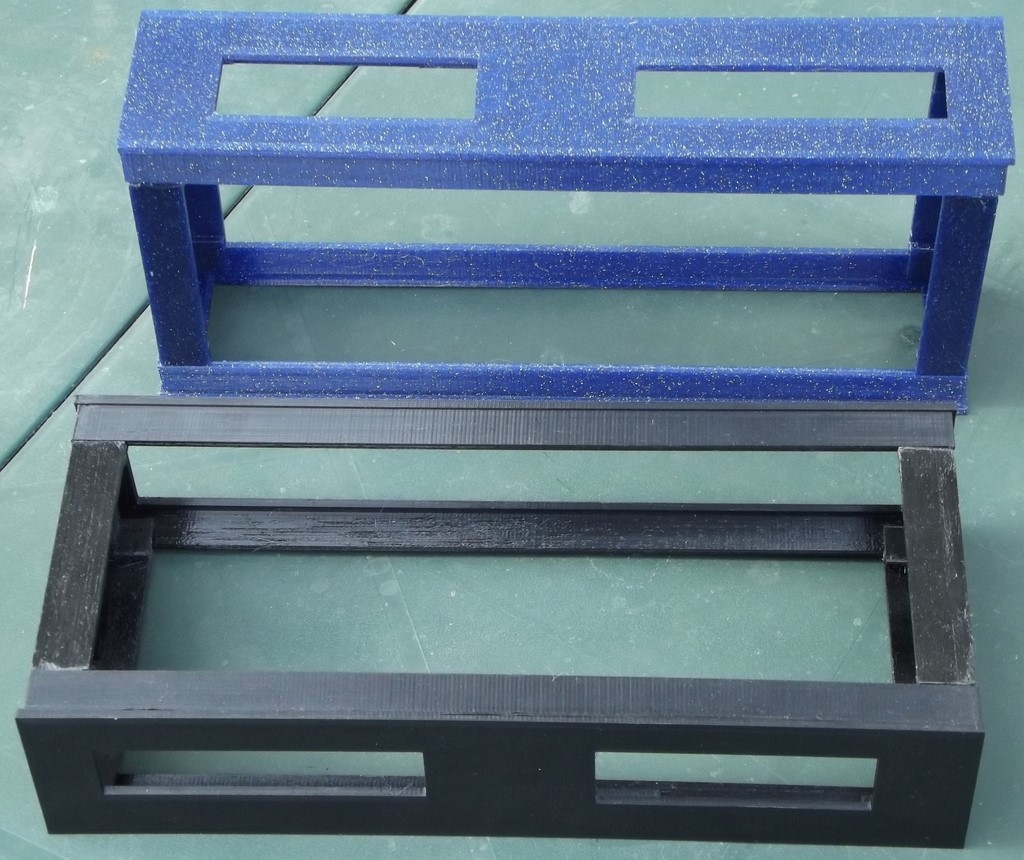

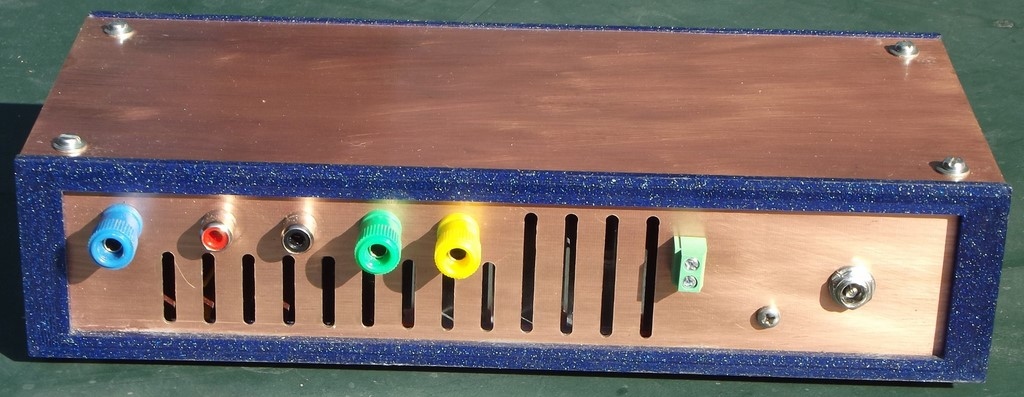

Les quatre faces du boitier ci-dessous, imprimées séparément, sont, après un éventuel ébavurage, réunies définitivement par quelques points de colle, formant ainsi un ensemble très rigide.

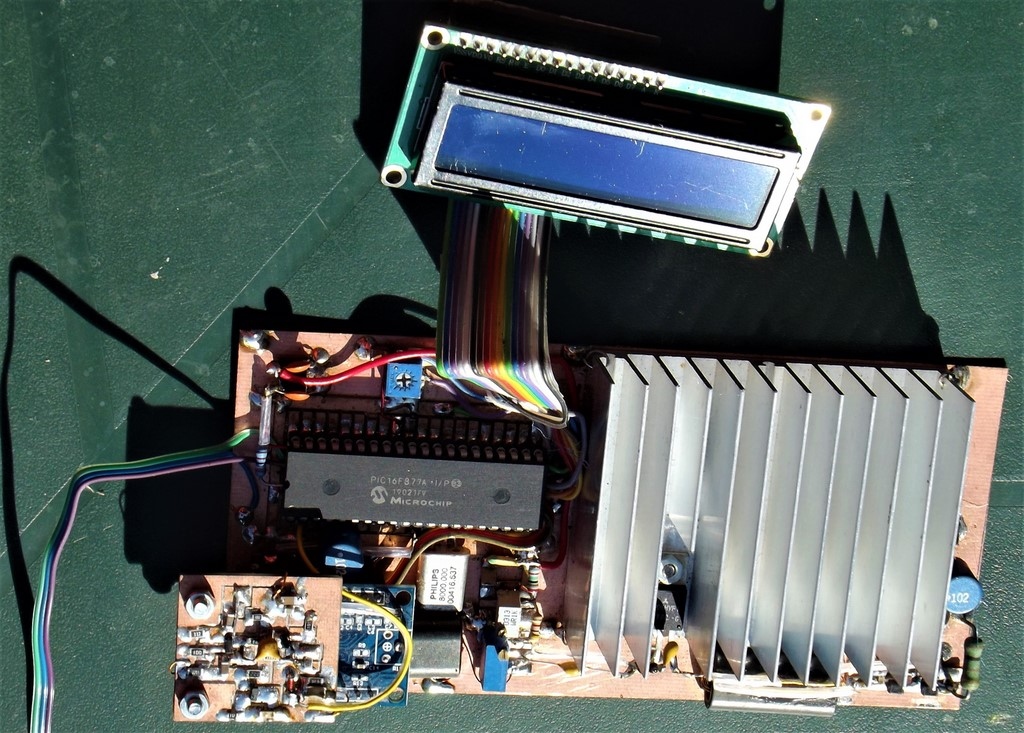

L'aspect final est agréable à l'oeil, comme le montre la deuxième photo, représentant une paire de mini-émetteurs DDS, (1W, synthèse numérique programmable de 150 Khz à 13500 Khz en continu, au pas de 1 Khz) dont le but est de faire revivre nos vieux récepteurs AM, dans un environnement domestique restreint, ou encore de servir de générateur HF très précis, destiné aux réglages des récepteurs anciens.

Fabriquer ses boîtiers sur mesure, un vieux rêve pour tout bricoleur consciencieux!...

La face arrière constitue un cadre afin de recevoir un fond en époxy cuivré, dont la face interne sert de circuit imprimé recevant la partie alimentation.

On construit déjà la partie électronique, et ensuite, on fabrique le boitier qui vient autour.

Le boitier à la demande, quelle simplification!

La 3D, c'est fantastique!...

Petits accessoires utiles...

Lors de nombreux essais de matériel, on regrette toujours de ne pas avoir de petits instruments de mesure passifs, que l'on peut laisser branchés en permanence lors des différentes vérifications.

Avec la 3D, il est désormais facile de construire les petits appareils qui font défaut.

Quelques cadrans de galvanomètres accumulés au cours des années vont pouvoir prendre du service, et devenir des accessoires bien utiles dans la vie courante.

Le raisonnement s'applique également aux différents boitiers d'alimentation, qui font toujours défaut lors des essais.

Une plongée dans les différents transfos stockés depuis longtemps dans les " ça peut servir" vont pouvoir faire votre bonheur.

Quelques petits dessins 3D sur l'écran de l'ordinateur, quelques heures d'impression sur la "machine infernale" à partir d'un rouleau de polyéthylène, et les différentes boites "sur mesure" sont prêtes à recevoir l'électronique qui leur est destinée.

Il est très facile d'imprimer des inscriptions en relief sur les façades des appareils, ce qui simplifie grandement les problèmes de marquage.

Il ne reste alors qu'à repasser un coup de pinceau de la couleur souhaitée sur le relief, pour obtenir un résultat tout à fait convenable.

Voilà encore un projet qui devient réalité, pour laisser la place à d'autres idées...!